A) LA UBICACIÓN.

1. INTRODUCCIÓN.

En el mundo competitivo de hoy, las empresas deben analizar todas las facetas y las variables a afrontar, en la búsqueda de ventajas competitivas y un criterio importante en la búsqueda de dichas ventajas es la localización, sin importar si se trata de una pequeña empresa, gran empresa, una sucursal o un almacén.

Cada día, la localización se relaciona más estrechamente con la distribución, comercialización y venta de productos. Su importancia es fundamental.

El estudio de localización tiene por objeto determinar el lugar más adecuado para la construcción de una industria, empresa o almacén, de tal manera que los costos de producción y/o distribución de los productos sean mínimos.

2. LOCALIZACIÓN DE LA PLANTA.

En general, las decisiones de localización podrían catalogarse de infrecuentes, de hecho, algunas empresas sólo la toman una vez en su historia. Este suele ser el caso de las empresas pequeñas de ámbito local, pequeños comercios o tiendas, bares, restaurantes, etc., para otras, en cambio, es mucho más habitual por ejemplo, bancos, cadena de tiendas, empresas hoteleras, etc., y por lo que se ve la decisión de localización no solo afecta a empresas de nueva creación, sino también a las que ya están funcionando.

La frecuencia con que se presenta este tipo de problemas depende de varios factores, entre ellos se pueden citar el tipo de instalaciones o el tipo de empresa, en la actualidad, la mayor intensidad con que se vienen produciendo los cambios en el entorno económico está acrecentando la asiduidad con la que las empresas se plantean cuestiones relacionadas con la localización de sus instalaciones.

Los mercados, los gustos y las preferencias de los consumidores, la competencia, las tecnologías, las materias primas, etc., están en continuo cambio hoy día y las organizaciones han de adecuarse para dar respuesta a estos cambios modificando sus operaciones.

Entre las diversas causas que originan problemas ligados a la localización se pueden citar los siguientes:

-

Un mercado en expansión.

-

La introducción de nuevos productos o servicios.

-

Una contracción de la demanda.

-

El agotamiento de fuentes de abastecimiento de materias primas.

-

La obsolescencia de una planta de fabricación por el transcurso del tiempo o por la aparición de nuevas tecnologías.

-

La presión de la competencia.

-

Cambios en otros recursos.

-

Las fusiones y adquisiciones entre empresas.

Los motivos mencionados son sólo algunos de los que pueden provocar la toma de

decisiones sobre las instalaciones o al menos, llevar a la empresa a reexaminar la localización de las mismas.

Para llegar a la localización correcta se suele realizar un estudio de localización, en que el se incluyen dos aspectos diferentes:

1.- MACROLOCALIZACIÓN: La selección de la región o zona más adecuada, evaluando las regiones que preliminarmente presenten ciertos atractivos para la empresa de que se trate.

2.- MICROLOCALIZACIÓN: La selección específica del sitio o terreno que se encuentra en la región que ha sido evaluada como la más conveniente.

3. PROCEDIMIENTO GENERAL PARA LA TOMA DE DECISIONES DE LOCALIZACIÓN.

1º- ANÁLISIS PRELIMINAR: Se trataría aquí de estudiar las estrategias empresariales y políticas de las diversas áreas o departamentos de la empresa para traducirlas en requerimientos para la localización de las instalaciones. Se debe determinar cuáles son los criterios importantes en la evaluación de alternativas: necesidades de transporte, suelo, suministros, personal, infraestructuras, servicios, condiciones medioambientales, etc. Al evaluar la importancia de cada factor se deberá distinguir entre los factores dominantes o claves y los factores secundarios.

Con todo esto se conseguirá el establecimiento de un conjunto de localizaciones candidatas para un análisis más profundo, rechazándose aquéllas que claramente no satisfagan los factores dominantes de la empresa.

2º- EVALUACIÓN DE ALTERNATIVAS (Análisis detallado): En esta fase se recoge toda la información acerca de la localización para medirla en función de cada uno de los factores considerados. Esta evaluación puede consistir en una medida cuantitativa, si estamos ante un factor tangible, o en la emisión de un juicio si el factor es cualitativo.

3º- SELECCIÓN DE LA LOCALIZACIÓN: A través de análisis cuantitativos y/o cualitativos se compararán entre sí las diferentes alternativas para conseguir determinar una o varias localizaciones válidas, dado que, en general, no habrá una alternativa que sea mejor que todas las demás en todos los aspectos, el objetivo del estudio no debe ser buscar una localización óptima sino una o varias localizaciones aceptables. En última instancia, otros factores más subjetivos, como pueden ser las propias preferencias de la empresa a instalar determinarán la localización definitiva.

Para finalizar este apartado, añadiremos algunos elementos para tener en cuenta para decidir la localización de una empresa o negocio.

- La ubicación ideal de una empresa o almacén será aquella en donde se logren costes de producción y distribución mínimos y donde los precios y volúmenes de venta conduzcan a la maximización de los beneficios.

- La localización nunca debe afectar al normal desarrollo de las actividades empresariales.

- Generalmente a mayor cercanía del mercado, mayor la capacidad de la empresa de influir sobre las decisiones de compra de las personas del entorno debido al impacto social de la misma. Es decir, en muchas ocasiones, las empresas se identifican con zonas o sectores geográficos, lo que hace más fácil la comercialización de sus productos en dichas zonas.

- La decisión de localización debe balancear criterios de eficiencia y competencia, buscando ventajas sobre los competidores.

4. FACTORES Y SUBFACTORES COMÚNMENTE UTILIZADOS EN ESTUDIOS DE LOCALIZACIÓN DE PLANTAS.

A continuación vamos a enunciar algunos de estos factores, destacando que la siguiente lista no es limitativa y que el orden aquí mostrado no indica grado de importancia.

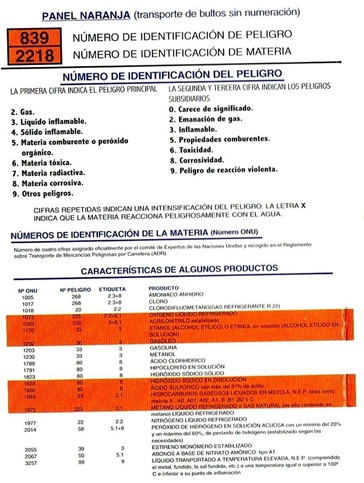

1- Tipo de transporte que se utilizará con más frecuencia (camión, tren, barco, avión). La decisión sobre transporte implica determinar en primer lugar la clase de vehículos, que va a venir determinada por la distancia a recorrer y por los accidentes geográficos entre los puntos de origen y de destino, así como la agilidad requerida para el servicio. De esta manera para distancias cortas se suelen utilizar las furgonetas, para las distancias medias los camiones o trenes y para las largas los barcos y aviones.

2- Coste del transporte, en función del peso, volumen y coste de transferencia de los productos.

3- Productos o Servicios: Se analiza si los productos son fácilmente transportables o no, teniendo en cuenta la durabilidad y el tipo de bien.

4- La distancia de los proveedores al almacén, pues ello repercutirá en el coste del transporte.

5- Cercanía al mercado: La distancia desde el almacén a las zonas de reparto, es decir, al establecimiento de los clientes de la empresa. Es importante tener la capacidad de llegar primero y en mejores condiciones al mercado que se ataca.

6- Estructura física: La accesibilidad, la existencia de buenas carreteras que permitan llegar fácilmente al almacén, el estado de las comunicaciones, su flujo de circulación de vehículos, la existencia de servicios adecuados, etc.

7- Disponibilidad de la mano de obra: El área en algunas ocasiones no cuenta con mano de obra cualificada, lo que obliga a las empresas a obtener recursos de zonas distantes aumentando los costes.

8- La facilidad o dificultad para obtener suministro eléctrico, gas, agua, etc.

9- Posibilidades de eliminación de desperdicios: De acuerdo a criterios ambientales.

10- Aspectos legales: La posibilidad de construir sin impedimentos por parte de las autoridades o vecinos, es decir, que se puedan obtener con facilidad los permisos de construcción (Tributación, facilidad administrativa, costes de legalización, etc.).

11- Seguridad: En todos los niveles posibles seguridad industrial, seguridad física, evitar posibles robos, etc.

12- Aceptación social: Este punto muchas veces no es identificado y genera problemas. Es importante que la localización de la empresa no perturbe o genere conflictos con personas, entidades o grupos sociales que obliguen a la empresa a asumir costes adicionales.

13- Acceso a información: Otro punto que a menudo no se tiene en cuenta es la necesidad de información empresarial.

14- El coste de la parcela y la posible revalorización del terreno.

15- La superficie de la parcela, que debe contar con superficie o terreno suficiente por si en un futuro es necesario ampliar el edificio o destinar una zona para aparcamiento.

16- La forma de la parcela, ya que si es irregular nos podemos ver obligados a reducir la zona de almacén por tener que desestimar varios metros cuadrados.

La localización puede afectar a la cantidad de clientes, contactos, búsqueda de oportunidades de negocio, etc.

Tomarse un breve tiempo para analizar las oportunidades de localización de una empresa puede generar un valor agregado adicional para la empresa y un aumento de su competitividad.

5. MÉTODOS CUANTITATIVOS.

Una gran cantidad de métodos cuantitativos que varían en grado de complejidad y en cuanto a las necesidades de procesamiento con ayuda del ordenador, se han desarrollado y aplicado a los problemas de localización.

Seguidamente se expondrán, de forma resumida, algunos de estos métodos.

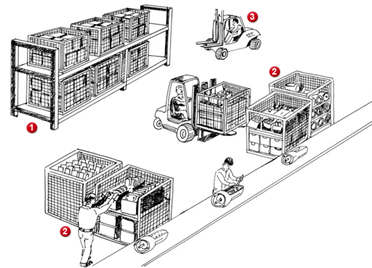

A) MÉTODO DEL CENTRO DE GRAVEDAD:

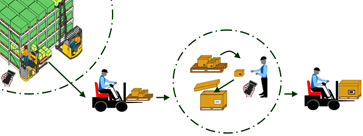

Es un método simple y parcial que se limita a analizar un único factor de localización: el coste de transporte. Puede ser utilizados, principalmente, para la localización de plantas de fabricación o almacenes de distribución respecto a unos puntos de origen, desde donde se reciben productos o materias primas y a otros de destino, a los cuales se dirigen sus salidas.

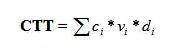

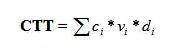

Dado ese conjunto de puntos, el problema a resolver consiste en encontrar una localización central que minimice el coste total de transporte (CTT), este se supone proporcional a la distancia recorrida y al volumen o peso de los materiales trasladados hacia o desde la instalación, por lo que puede expresarse como:

donde ci es el coste unitario de transporte correspondiente al punto i, vi es el volumen o peso de los materiales movidos desde o hacia i y di es la distancia entre el punto i y el lugar donde se encuentra la instalación.

donde ci es el coste unitario de transporte correspondiente al punto i, vi es el volumen o peso de los materiales movidos desde o hacia i y di es la distancia entre el punto i y el lugar donde se encuentra la instalación.

B) MÉTODO DEL TRANSPORTE:

Esta técnica es una aplicación de la programación lineal a un tipo de problemas

con unas características particulares. Se considera que existe una red de fábricas, almacenes o cualquier otro tipo de puntos, orígenes o destinos de unos flujos de bienes. La localización de nuevos puntos en la red afectará a toda ella, provocando reasignaciones y reajustes dentro del sistema.

Este método permite encontrar la mejor distribución de los flujos mencionados basándose, normalmente, en la optimización de los costes de transporte (o, alternativamente del tiempo, la distancia, el beneficio, etc.). En los problemas de localización, este método puede utilizarse para analizar la mejor ubicación de un nuevo centro, de varios a la vez y, en general, para cualquier configuración de la red.

En cualquier caso, debe ser aplicado a cada una de las alternativas a considerar para determinar la asignación de flujos óptima.

C) MÉTODO DE LOS FACTORES PONDERADOS:

Es el método más general de los hasta aquí comentados, ya que permite incorporar en el análisis toda clase de consideraciones, sean estas de carácter cuantitativo o cualitativo. Brevemente descrito consistirá en lo siguiente:

- Se identifican los factores más relevantes a tener en cuenta en la decisión.

- Se establece una ponderación entre ellos en función de su importancia relativa.

- Se puntúa cada alternativa por cada uno de estos criterios a partir de una escala previamente determinada.

- Por último, se obtiene una calificación global de cada alternativa, teniendo en cuenta la puntuación de la misma en cada factor y el peso relativo del mismo.

De todo esto puede deducirse claramente que este método es una mera

formalización del proceso de razonamiento intuitivo del decisor.

D) LA TÉCNICA ELECTRA I:

Es un método multicriterio menos simple, pero más correcto que el anterior. Se basa fundamentalmente en el cálculo de dos tipos de medidas (índices de concordancia y discordancia) que permiten establecer, de forma más clara, el grado en que una alternativa resulta mejor que la otra. Posteriormente, fijando valores límites a esos índices es posible clasificar el conjunto de alternativas en dos tipos, las que son buenas y las que pueden ser rechazadas.

6. TENDENCIAS Y ESTRATEGIAS FUTURAS EN LOCALIZACIÓN.

Es obvio que la mayoría de los factores de localización no permanecen inalterables en el tiempo sino, más bien todo lo contrario. El acelerado ritmo con el que se producen los cambios en el entorno, una de las notas dominantes de la actualidad, está provocando que las decisiones de localización sean hoy mucho más comunes.

Uno de los fenómenos más importantes que se están sucediendo es la creciente internacionalización de la economía.

Las empresas están traspasando fronteras para competir a nivel global, las localizaciones en otros países distintos del de origen están a la orden del día para las grandes empresas, aparecen nuevos mercados y se unifican otros, todo ello intensifica la presión de la competencia, hace que los factores lógicos sean más complejos e importantes y que las empresas se vean obligadas a reexaminar la localización de sus instalaciones para no perder competitividad.

Otro aspecto destacado de nuestros días es la mejora de los transportes y el desarrollo de las tecnologías informáticas y de las telecomunicaciones, los cual está ayudando a la internacionalización de las operaciones y está posibilitando una mayor diversidad geográfica en las decisiones de localización. Esto, unido al mayor énfasis de la competencia en el servicio al cliente, en el contacto directo, el rápido desarrollo de nuevos productos, la entrega rápida, etc., se está traduciendo en una tendencia de localización cercana a los mercados.

7. CONCLUSIÓN.

Los medios comerciales cada vez más complejos y el rápido cambio que tiene lugar en las estructuras del coste, plantean un gran reto a las empresas de todo tamaño y de todo tipo cuando se trata de determinar la ubicación de sus instalaciones. Son necesarios el análisis riguroso y la combinación cuidadosa de los factores económicos y no económicos para evitar costosos errores y garantizar la rentabilidad a largo plazo de las empresas.

El futuro traerá sin duda problemas más complejos y un mejor metodología para manejarlos y la empresa competitiva buscará continuamente las oportunidades de obtener mayores utilidades tomando mejores decisiones de localización.

De hecho, si observamos el mapa de la Negociación colectiva, observaremos que, a nivel estatal, de aproximadamente 13.000 Convenios Colectivos, apenas una treintena de convenios, se refieren específicamente al Almacenaje en su cláusula del ámbito de aplicación.

De hecho, si observamos el mapa de la Negociación colectiva, observaremos que, a nivel estatal, de aproximadamente 13.000 Convenios Colectivos, apenas una treintena de convenios, se refieren específicamente al Almacenaje en su cláusula del ámbito de aplicación.